Продукция

-

VMC1580-Высокоточный вертикальный обрабатывающий центр VMC1580

-

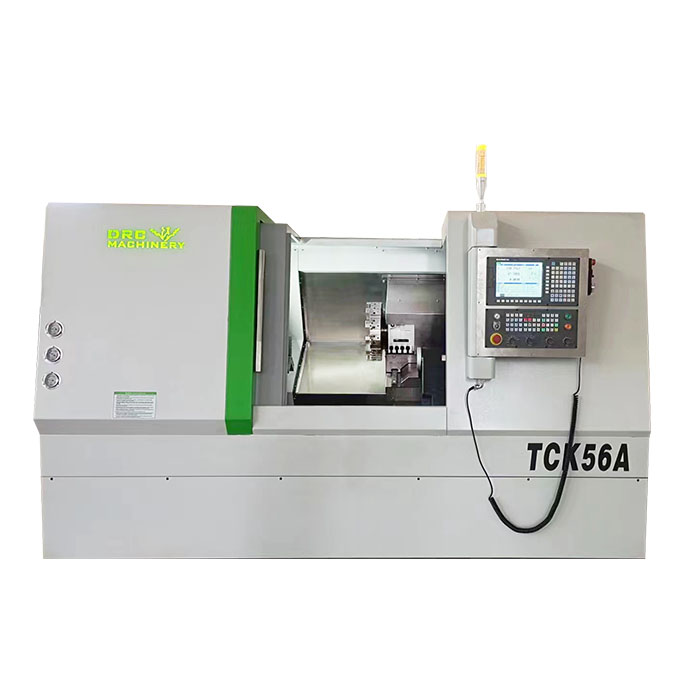

Токарный станок с ЧПУ и наклонной станиной TCK56A

-

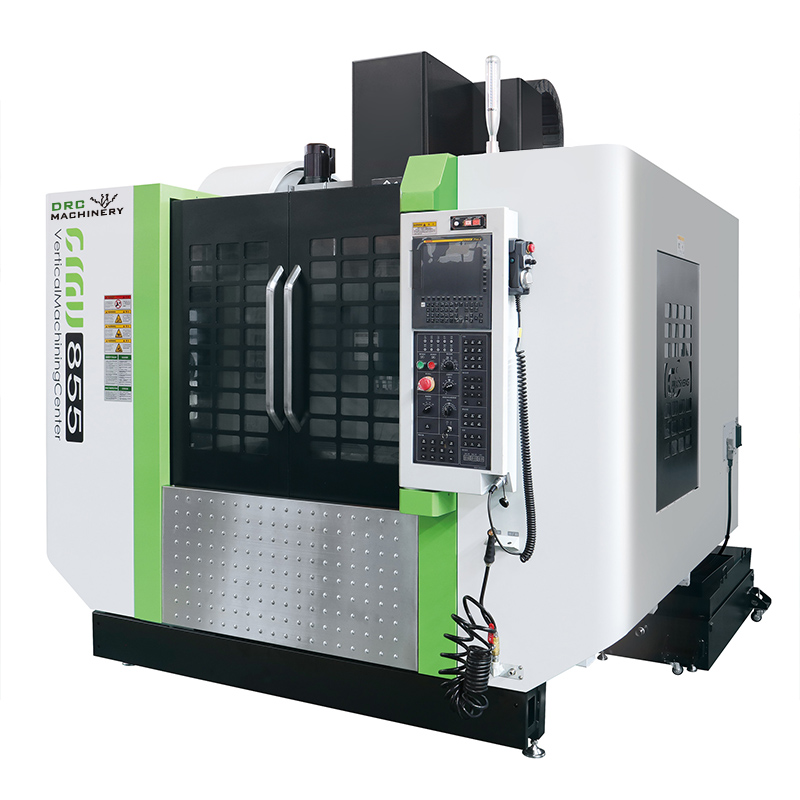

Вертикальный обрабатывающий центр CMV855E

-

Портальный обрабатывающий центр GMF2716

-

VMC1055-Высокоточный вертикальный обрабатывающий центр VMC1055

-

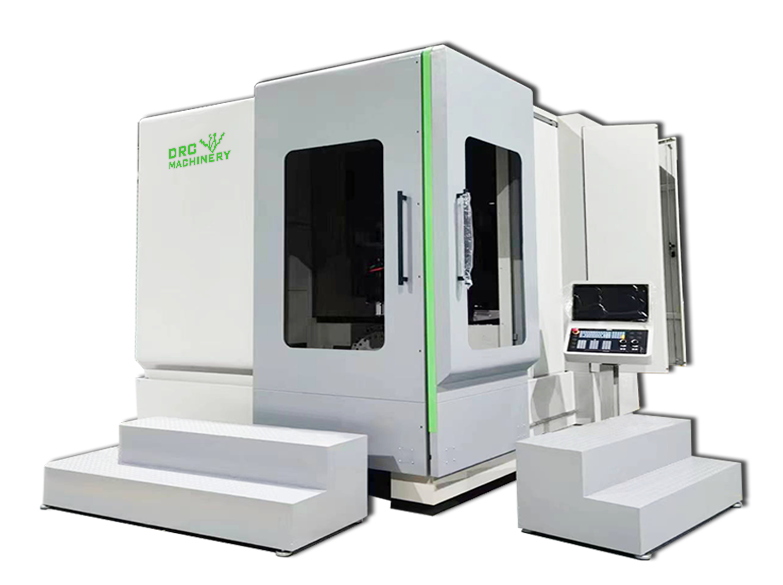

Горизонтальный обрабатывающий центр DRC DHM80

-

CK6150 Токарный станок с ЧПУ с плоской станиной

-

Вертикальный токарный станок C/CK5260

-

GMF2213T Портальный обрабатывающий центр

-

Вертикальный токарный станок VT1000

-

GMB4030LX Пятиосевой мостовой обрабатывающий центр с портальной конструкцией

-

Вертикальный токарный станок C/CK5231

-

CK1107 Токарный станок с ЧПУ швейцарского типа

-

Токарный станок с ЧПУ и наклонной станиной TCK46A

-

Вертикально-фрезерный обрабатывающий центр с ЧПУ MVL1380 Fanuc | DRC

-

China factory Big Spindle Bore Cnc Pipe Thread Lathe Qk1319 Pipe Threading Machine

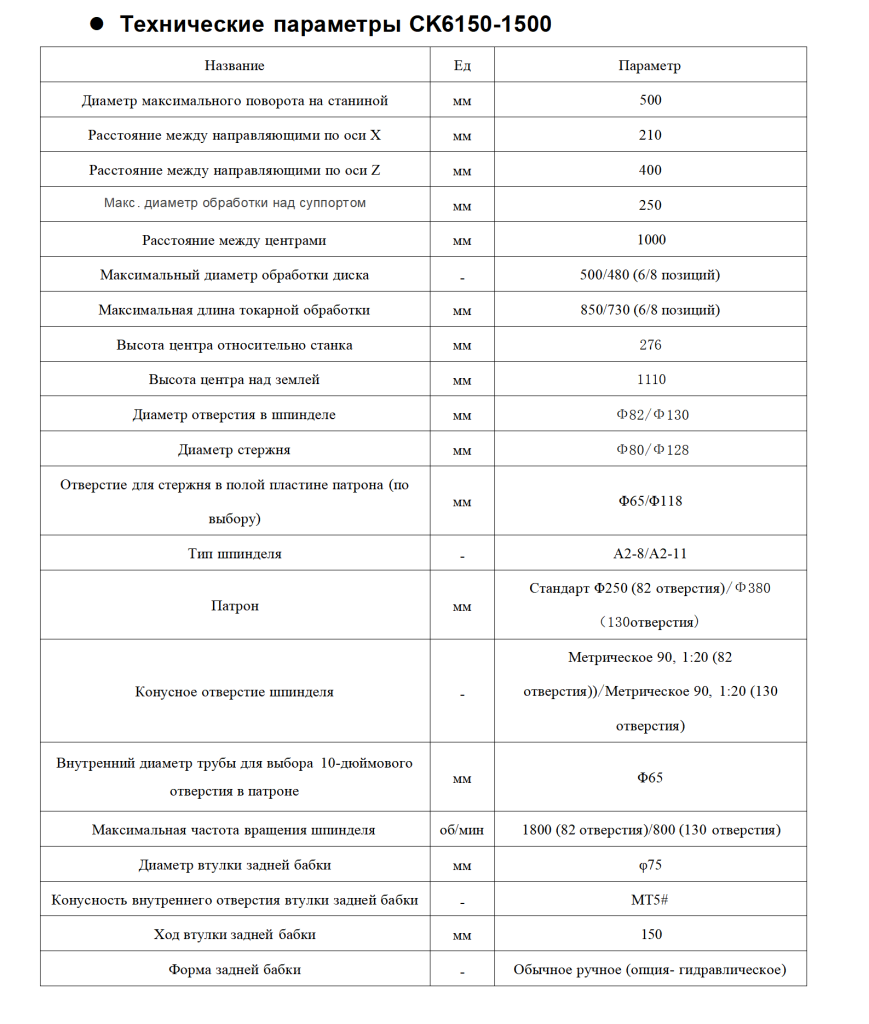

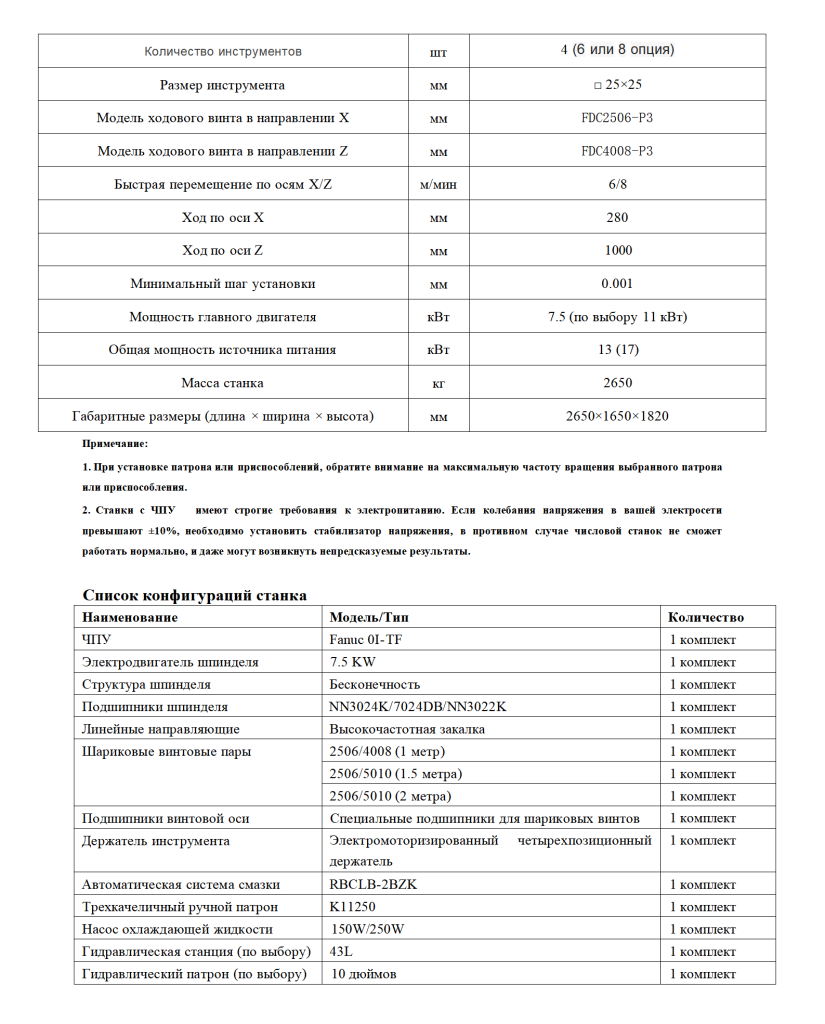

Токарный станок с ЧПУ CK6150 1500мм – Высокоточный и надежный

Описание

маркер

Токарный станок с ЧПУ CK6150 1500мм – Высокоточный и надежный

I. Основные улучшения продукта: всестороннее обновление от производительности до пользовательского опыта

(I) Улучшение ключевых компонентов: закрепление основы стабильности токарного станка с ЧПУ

1.Обновление шпиндельной системы: Станок оснащен высокоточными шпиндельными подшипниками, прошедшими несколько циклов динамического баланса и точной сборки. Точность вращения увеличена на 30%, уровень шума при работе снижен до 60 дБ以下,жесткость ена на 25%. Станок может стабильно выдерживать высокоинтенсивные нагрузки при резании, гарантируя согласованность и стабильность в процессе обработки.

2.Инновации в трансмиссионной конструкции: Оптимизированное червячное переключение, изготовленное из высокопрочных износостойких материалов для шестереней, обеспечивает более высокую точность зацепления, при этом ошибка позиционирования контролируется в пределах ±0.003 мм. В сочетании с датчиком Холла, точно передающим сигналы о скорости вращения, срок службы увеличен до 8000 часов以上,эффективность трансмиссии повысилась на 15%, что обеспечивает точную передачу мощности при высокоскоростном резании.

3.Обновление системы управления и привода: В стандартной комплектации установлены системы ЧПУ Siemens 808D/828D или Fanuc OI-TF, с возможностью выбора GSK980TC3. Интерфейс управления более интуитивно понятен, скорость вычислений увеличена на 40%, что обеспечивает быструю обработку и выполнение сложных рабочих программ. Блок привода выполнен по схеме прямого соединения серводвигателя и шарикового винта, скорость реакции увеличена на 20%, точность позиционирования достигает 0.001 мм, удовлетворяя требованиям высокоточной обработки.

(II) Усиление практических функций: повышение эффективности обработки токарным станком с ЧПУ

1.Обновление автоматической смазочной системы: Применение интеллектуальной дозированной смазки, позволяющей автоматически регулировать подачу смазочного материала в зависимости от рабочих условий. Это снижает смазки и гарантирует постоянную эффективную смазку ключевых компонентов. Дополнительно добавлены функции мониторинга уровня масла и сигнализации, предотвращая повреждение оборудования из-за нехватки масла и продлевая интервал обслуживания.

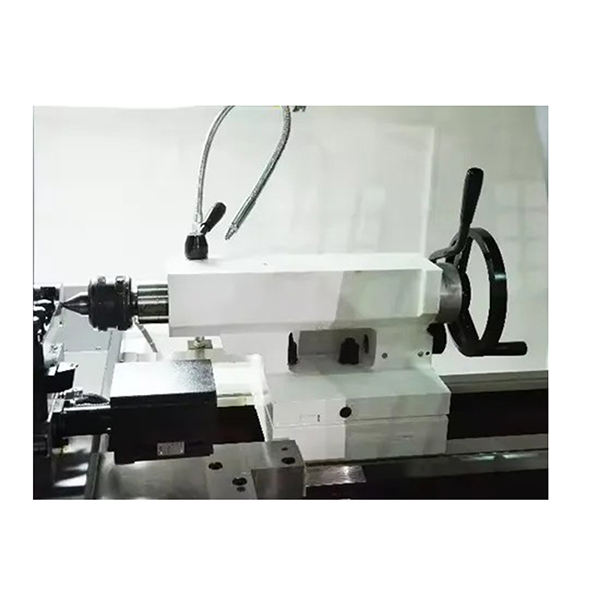

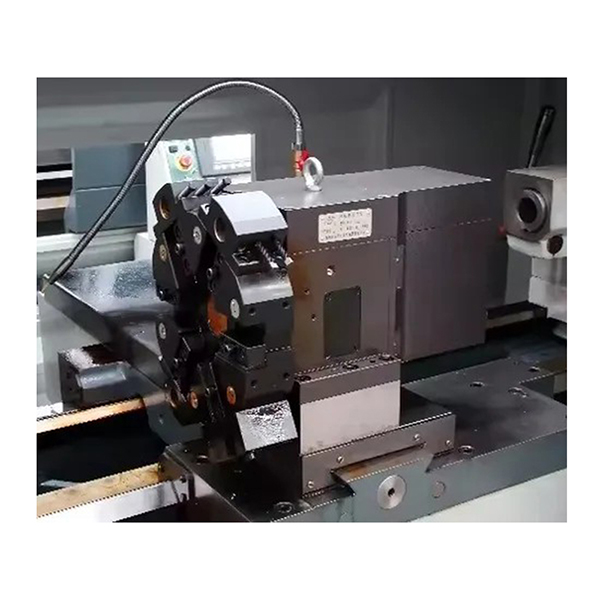

2.Улучшение инструментального столба и инструментов: Емкость инструментального столба увеличена до 8 позиций (с возможностью выбора 6/8 позиций), точность монтажа инструментов повышена, время смены инструмента сокращено до 0.8 секунд на позицию. Станок поддерживает инструменты размером φ25×25 мм, адаптируясь к различным сценариям обработки, удовлетворяя требованиям последовательной обработки нескольких операций, что значительно сокращает количество заклиновок и вспомогательное время.

3.Обновление системы охлаждения: Современная система охлаждения с насосом мощностью 150Вт/250Вт обеспечивает охлаждение всей рабочей зоны, эффективность теплоотвода увеличена на 30%. Это эффективно контролирует температуру деталей и инструментов, предотвращая термическое искажение, которое влияет на точность обработки, особенно в сценариях длительной непрерывной обработки.

(III) Улучшение конструкции и безопасности: сочетание практичности и надежности токарного станка с ЧПУ

1.Усиление конструкции корпуса: Корпус изготовлен методом цельного литья, после старения внутренние напряжения устранены, жесткость корпуса увеличена на 20%, способность к ослаблению вибраций улучшена, что гарантирует стабильность при высокоскоростном резании. Размеры корпуса оптимизированы до 2600×1600×1800 мм, площадь занимаемого места более рациональна, адаптируясь к различным планировкам цехов.

2.Усиление защитных мер: Полно закрытая защитная обшивка предотвращает разброс стружки и выбросы масла, обеспечивая безопасность оператора. Электронная система управления имеет степень защиты IP54, улучшенные свойства защиты от пыли и влаги, адаптируясь к тяжелым условиям работы в цеху, 故障率 снижен на 18%.

3.Усиление энергоэффективности и экологичности: Мощность основного двигателя оптимизирована до 7.5 кВт (с возможностью выбора 11 кВт), применение технологии частотного регулирования энергопотребления снижает энергопотребление при холостом ходу на 25%. Уровень шума контролируется ниже 75 дБ, соответствуя экологическим стандартам ЕС CE, создавая экологически чистую рабочую среду.

Выставка

Производственные базы

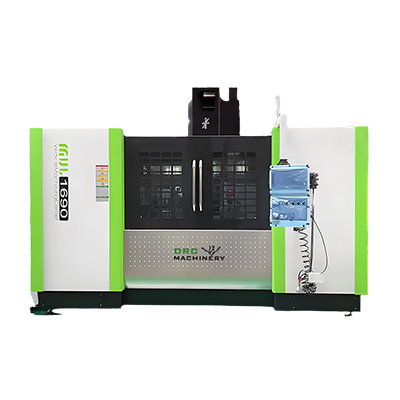

Dalian R&C Machinery Co., Ltd. является групповым предприятием с шестью основными производственными базами, специализирующимся на производстве, исследованиях и продажах высококачественных станков с ЧПУ для резки металла, с более чем 30-летним опытом. Компания сертифицирована системой менеджмента качества ISO9001 и имеет 289 национальных патентов. Все машины изготовлены в строгом соответствии с стандартами CE, охватывающими широкий спектр передового оборудования ЧПУ, включая обработочные центры, токарные станки ЧПУ, портальные обработочные центры, горизонтальные обработочные центры, горизонтальные фрезеры, трубные резьбовые токарные станки, вертикальные токарные станки и швейцарские автоматические токарные станки.

Сертификаты

На протяжении многих лет компания DRC machinery постоянно расширяет линейку продукции и строго производит современное ЧПУ-оборудование различных моделей в соответствии со стандартом CE. Ассортимент продукции включает: токарные станки с ЧПУ, обрабатывающие центры с ЧПУ, портальные обрабатывающие центры с ЧПУ, горизонтальные обрабатывающие центры, пятиосевые обрабатывающие центры, токарно-фрезерные комбинированные станки, вертикальные токарные станки, прецизионные автоматические токарные станки (с подачей прутка), трубонарезные токарные станки и другие специализированные токарные станки. Компания сертифицирована по системе менеджмента качества ISO 9001 и имеет более 10 национальных патентов.

Продукция DRC Machinery экспортируется в более чем 180 стран и регионов по всему миру

и установила сотрудничество с более чем 2500

клиентов. DRC Machinery предоставляет клиентам компл

Отгрузка